FEV公司表示已经开发出一种新型联合模拟和测试流程

作为电池系统开发的全球领军者,FEV公司表示,他们已经开发出一种新型联合模拟和测试流程,以优化汽车电池组的热传播行为。通过这一流程,可以减少电池热失控造成的损害和风险,同时节省开发时间和成本。

对于混合动力和电动汽车来说,热失控是一个关键性安全问题。一旦因此引发火灾,将对人身安全、建筑和环境构成威胁。作为第一个热传播法规,中国的GB/T 38031标准预计将于2021年1月开始实施。该法规要求,要求电池单体发生热失控后,电池系统在5分钟内不起火不爆炸,为乘员预留安全逃生时间。预计其他市场和监管机构也将很快跟进。

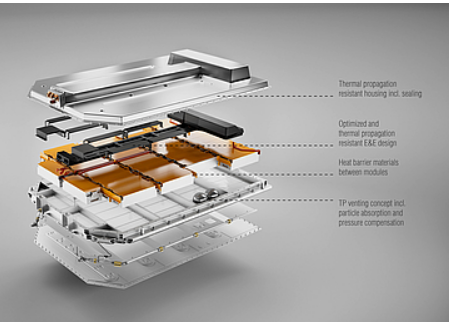

考虑到这一点,FEV致力于开发与级联测试方法(cascaded testing)相结合的模拟技术,以优化汽车电池组的设计,防范热传播和热失控风险。在基础开发阶段,定义关键的CAD尺寸和电池组的几何图形,然后,开始实施基于模拟的方法。FEV为此创建了两种可定制模型。通过多物理模拟打造一个模型评估和优化单个电芯的热失控,以及电芯之间、电池模块之间的传播行为。该模型及针对特定客户需求定制的同类模型,允许设计优化和引入防热屏障等对策。与此同时,第二个基于流体的定制排气模型,可用于评估和优化排气路径的设计、排气阀门的尺寸以及指示电池组内的关键母线路由。

研究人员分别开发和定制热模型和排气气体模型,并利用物理试验数据进一步验证各个模型的有效性。通过这种测试方法,可以逐步验证电芯、模块,再到电池组。在电池组水平上,使用不同的虚拟封装来评估热传播行为。如果发现任何可用数据,例如电芯数据,则可以优化级联测试方法。其优点是,在开发初期就可以收集实验数据,而不需要建立一个全功能电池组,节省了时间和成本。

通过物理试验数据对模型进行验证后,将这两种模型结合起来,建立综合耦合模型,包括热电池模型、局部传热系数以及排气模型中的流体/气体温度。通过这一组合模型,可以更精确、更详细地进行模拟,从而可以对优化设计参数和变化进行性能评估和选择。最后,将该设计作为一个完整的电池组进行了测试和验证。

免责声明:本答案或内容为用户上传,不代表本网观点。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。 如遇侵权请及时联系本站删除。